В России в настоящее время в различных отраслях промышленности используется широкий ассортимент оборудования – аппараты, насосы, компрессоры, воздуходувки и т.д., перерабатывающие разнообразные среды: жидкие, газообразные, парогазовые, гранулированные, высоковязкие, полимеризующиеся, кристаллизующиеся и т.п., обладающие коррозионными, токсичными, пожаро- и взрывоопасными, экологически опасными и другими нежелательными свойствами.

Как показал проведённый анализ работы различного оборудования, по данным служб главных механиков, проблемными местами являются: в насосах – уплотнения, подшипники и муфты; в компрессорах – клапана, уплотнения, поршневые кольца, нарушение техпроцесса; в аппаратах (реакторах) – прокладки фланцевых соединений, подшипники приводов, уплотнения. Как видим, подшипники и уплотнения являются слабым местом в оборудовании.

Какие типы уплотнений используются в настоящее время для герметизации оборудования? Наиболее распространённым типом уплотнений всех видов оборудования до сих пор остаются сальниковые уплотнения. По данным Европейской ассоциации производителей уплотнений за 1997 г., в странах западной Европы более 50% оборудования укомплектовано сальниковыми уплотнениями [1]. В странах СНГ этот показатель ещё выше. Затем идут торцовые уплотнения, уплотнительные комплексы и торцовые сальники.

Кратко перечислим выпускаемые типы уплотнений (см. Каталог – 2004/4): для химической промышленности выпускаются следующие типы уплотнений:

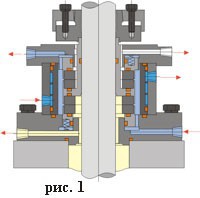

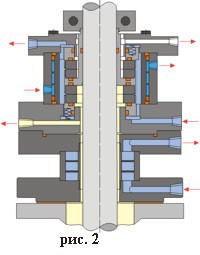

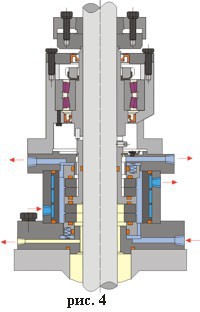

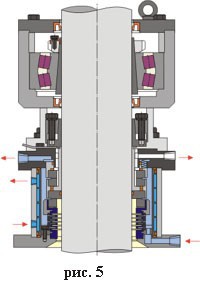

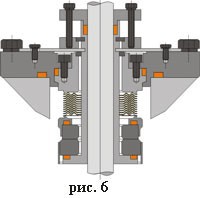

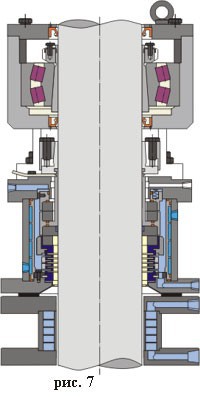

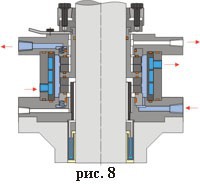

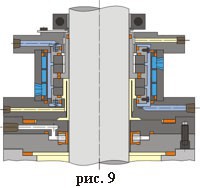

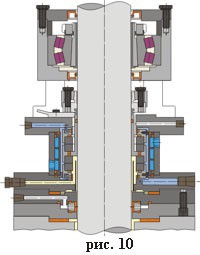

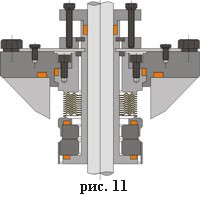

УТД100 (рис.1) – двойные торцовые уплотнения, УТДХ100 (рис.2) – двойные торцовые уплотнения с холодильником, УТДС100 (рис.3) – двойные торцовые уплотнения с сильфоном из фторопласта-4 для особоагрессивных сред, УТДП100 (рис.4) – двойные торцовые уплотнения с блоком подшипника, УТПС100 (рис.5) – двойные торцовые уплотнения с сильфоном из фторопласта-4 и подшипниковым блоком, УТПХ100 (рис.6) – двойные торцовые уплотнения с подшипниковым блоком и холодильником, УСФП100 (рис.7) – двойные торцовые уплотнения с сильфоном, холодильником и подшипником, УТДА100 (рис.8) – двойные торцовые уплотнения с блоком защиты от воздействия адгезионных и кристаллизационных сред, УТД110 (рис.9) – двойные торцовые уплотнения со стояночным уплотнением, УТДП110 (рис.10) – двойные торцовые уплотнения с подшипником и стояночным уплотнением, УТС100 (рис.11) – одинарные торцовые уплотнения с металлическим сварным сильфоном.

Отличие двойных торцовых уплотнений насосов типов УТД от УТД100, заключается в положении уплотняемого вала. Уплотнения типа УТД предназначены в основном для насосов и компрессоров с горизонтальным расположением вала, а уплотнения типа УТД100 – для химических аппаратов с вертикальным расположение вала (располагаются сверху или снизу).

По условиям эксплуатации уплотнения типа УТД работают в непосредственном контакте со средой, а до 90% уплотнений типа УТД100 – в условиях воздействия парогазовой фазы рабочей среды. Это оказывает серьёзное влияние на работу уплотнения, так как отсутствие жидкой фазы делает обязательным её наличие в затворной полости уплотнения, что исключает использование в химических аппаратах одинарных уплотнений для токсичных, опасных для окружающей среды и обслуживающего персонала рабочих сред.

Условия эксплуатации уплотнений в различных отраслях промышленности очень сильно отличаются. В нефтеперерабатывающей промышленности рабочие среды представляют собой продукты переработки нефти с различными параметрами по вязкости, воздействию на металлы и резины, смазывающими свойствами и т.д.

В химической промышленности использование торцовых уплотнений отличается тем, что на рабочие параметры большое влияние оказывают коррозионные свойства рабочей среды. По свойствам рабочей среды уплотнения подразделяются на следующие группы:

В энергетической и газовой промышленности в настоящее время оборудование работает при высоких скоростях, температуре и давлении, что вносит существенные коррективы в конструкцию уплотнений – здесь применяют «сухие» или импульсные уплотнения, работающие при отсутствии непосредственного контакта колец трения (так называемые бесконтактные уплотнения). Рабочим продуктом в этом оборудовании, как правило, является перегретый пар, конденсат, газообразные продукты и т.п. Условия смазывания поверхностей трения здесь неблагоприятные. Наиболее ответственными деталями в этих уплотнениях являются кольца трения.

В атомной промышленности на работающее оборудование главное влияние оказывает радиация, и особые требования предъявляются к радиационной стойкости материалов деталей уплотнения. Здесь очень важное значение имеет срок безотказной работы уплотнения, так как замена его связана с большими трудностями, высокотрудоёмка и опасна для жизни.

В целлюлозно-бумажной промышленности рабочим продуктом является бумажная пульпа, измельчённая древесная масса, чёрный щёлок, хлор и целый ряд других компонентов, что требует применения уплотнений, выполненных из материалов устойчивых к воздействию активно-коррозионных сред с наличием абразивных компонентов.

Кроме того уплотнения используются в медицинской, микробиологической, судостроительной, машиностроительной и ряде других отраслей промышленности.

В настоящее время в России реализацией уплотнений занимается более 50 отечественных фирм, из них производителей уплотнений не более 15, а предприятий, разрабатывающих и изготовляющих уплотнения собственной конструкции не более 7. Это АООТ «Машиностроительный завод» г. Нальчик, ООО фирма «Изогерм» и НПК «Герметика» г. Москва, ЗАО «Трем» г. Москва, НПЦ «АНОД» г. Н. Новгород и др. в то же время на рынке России работает ~10 фирм из стран СНГ и ~20 иностранных фирм, в том числе такие всемирно известные, как «Burgmann» (Германия), «Crane Packing» и «Flowserve» (USA), «AESSEAL Plc» (Англия) и др. Как показал проведенный нами опрос, наиболее популярными и имеющими значительное количество заказов являются следующие: «Burgmann», «Crane Packing», НПЦ «АНОД», ЗАО «ТРЭМ», НПФ «Грейс-инжиниринг», АООТ «Машиностроительный завод» г. Нальчик, НПК «Герметика», ООО «ТРИЗ» и др.

Они и являются на сегодняшний день основными конкурентами в производстве и реализации уплотнений в России. Следует отметить, что на рынке России появились уплотнения фирм Польши, Китая и других стран, ранее отсутствовавших.

Рассмотрим перспективы некоторых из этих фирм. Уплотнения АООТ «Машиностроительный завод» г. Нальчик разработаны очень давно, имеют невысокое качество изготовления и предназначены для герметизации насосного оборудования. Они дёшевы, просты по конструкции и поэтому пользуются спросом. Главным их недостатком является низкая работоспособность и высокие утечки.

Фирма ООО «Изогерм» специализируется на разработке и изготовлении торцовых сальниковых уплотнений и, на сегодня, является одной из немногих их производителей. Эти уплотнения по герметичности находятся между радиальными сальниками и торцовыми уплотнениями. Они сравнительно дёшевы и в ряде случаев являются оптимальным решением при выборе способа герметизации. Однако они не пригодны для герметизации опасных, токсичных, взрывоопасных сред и в ряде других случаев.

ЗАО «ТРЭМ» разработала и выпускает торцовые уплотнения типа РД-У двойного и тандемного исполнений, а также тандемные торцовые уплотнения типа СД-Н со сварными сильфонами и вторичными уплотнениями из гибкого терморасширенного графита. Основное направление фирмы – поставка уплотнений из терморасширенного графита.

ООО НПК «ГЕРМЕТИКА» выпускает одинарные, двойные и тандемные уплотнения и системы обеспечения работы торцовых уплотнений. Всего 16 типов уплотнений для различных отраслей промышленности. В основном эти уплотнения используются в насосах.

НПФ «Грейс-инжиниринг» специализируется на разработке, изготовлении и поставке сухих газовых уплотнений для компрессоров и насосов.

Теперь рассмотрим какое место занимает НПЦ «АНОД» среди рассмотренных предприятий. По номенклатуре выпускаемой продукции «АНОД» не выпускает только малогабаритные уплотнения для насосов и уплотнения с металлическими сварными сильфонами. На настоящее время НПЦ «АНОД» выпускает 19 типов уплотнений более 300 типоразмеров и по качеству конструктивной проработки, используемых материалов и изготовления уплотнений приближается к мировому уровню, а в отдельных элементах и превосходит его. Сегодня одной из основных проблем фирмы является наращивание и повышение технического уровня производственных мощностей и расширение типов и типоразмеров выпускаемых торцовых уплотнений.

В торцовых уплотнениях используются различные материалы:

Для изготовления корпусных и прочих деталей используются в основном металлические материалы 40, 20Х13, 30Х13, 40Х13, 95Х18, 12Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ, ХН65МВ, 36НХТЮ, Титан ВТ1-0 и целый ряд других спецматериалов.

Для изготовления колец трения используются антифрикционне углеродные материалы, такие как: графиты типа АО – углеродные обожжённые с пропиткой, графитированные с пропиткой типа АГ (см. таблицу 1), появились новые марки графита группы ЕК, РК, РГ (см. таблицу 2), графитофторопластовые, например, Ф4К20, Ф4 УВ15 и др.(см. таблицу 3); металлические 40Х13, 95Х18 и т.др. с термообработкой до НRC более 40 единиц; минералокерамика ЦМ-332 и др., силицированные материалы СГП, СГТ, СГМ, ГАКК 55/40, БСГ, твердый сплав ВК8 и карбиды вольфрама, карбидокремниевые материалы, например, SILKAR, ROCAR и др. (см. таблицу 4)

| Характеристика | Наименование материала | |||||||

| АО-1500 | О-1500 | О-1500 | ОП-1500 | ОП-1500 | Г-1500 | Г-1500 | Г-1500 | |

| СО5 | Б83 | СО5 | Б83 | Б83 | СО5 | |||

| Допустимая удельная нагрузка, не более кгс/см2 | 5 | 40 | 45 | 40 | 45 | 20 | 20 | 30 |

| Допустимая рабочая скорость, м/с | 0 | 15 | 10 | 15 | 15 | 30 | 20 | 25 |

| Допустимая рабочая температура °С | 0 | 300 | 230 | 300 | 230 | 450 | 230 | 300 |

| 1500 | 2500 | |||||||

| Плотность, не менее, г/см3 | 1,65 | 2,4 | 2,2 | 2 | 1,9 | 1,72 | 2,25 | 2,3 |

| Твёрдость, не менее, НRC | 44-46 | 50-54 | 50-54 | 50-54 | 50-54 | 32-36 | 50-53 | 47-50 |

| Предел прочности при сжатии, кгс/см2 | 1000 | 1500 | 1500 | 2000 | 2000 | 700 | 1000 | 1000 |

| Коэффициент тепл. при 290°К, Вт/(мК) | 23,3 | 35 | 35 | 35 | 35 | 35 | 58,1 | 81,4 |

| Коэффициент теплового расширения при 290- 370°К перпендикул. оси прессования, 1/К | 5 | 6-7 | 6,5 | 6-7 | 6,5 | 5 | 6,5 | 6-8 |

Углеродные антифрикционые материалы химически стойки во многих агрессивных средах почти во всех кислотах, растворах солей, органических растворителях и ограниченно стойки в концентрированных растворах едких щелочей при высоких давлениях и температурах. Работоспособны в условиях сухого, полусухого и жидкостного трения.

| № п/п | Марка | Пропитка | Плотность, ρ, г/см2 | σ изг.,МПа | σ сж.,МПа | Пористость откр., % | Т (окисл. атмосф.), °С |

| Группа ЕК (УГЛЕГРАФИТ) | |||||||

| 1 | ЕК 20 | нет | 1,7 | 55 | 155 | 11 | 400 |

| 2 | ЕК24 | нет | 1,7 | 60 | 180 | 8 | 400 |

| 3 | ЕК 2200 | смолы | 1,82 | 75 | 200 | < 2,5 | 200 |

| 4 | ЕК 2201 | смолы | 1,82 | 75 | 200 | < 2,5 | 260 |

| 5 | ЕК 2203 | пищ. смолы | 1,8 | 65 | 200 | < 2,5 | 180 |

| 6 | ЕК 2240 | смолы | 1,81 | 70 | 210 | < 2,5 | 200 |

| 7 | ЕК 2241 | смолы | 1,81 | 70 | 210 | < 2,5 | 260 |

| 8 | ЕК 2243 | пищ. смолы | 1,79 | 60 | 200 | < 2,5 | 180 |

| 9 | ЕК 3205 | сурьма | 2,25 | 65 | 260 | < 2,5 | 400 |

| 10 | ЕК 3245 | сурьма | 2,2 | 80 | 250 | < 2,5 | 400 |

| Группа РК (УГЛЕГРАФИТ) | |||||||

| 11 | РК 1 | нет | 1,5 | 30 | 60 | < 23 | 350 |

| 12 | РК 120 | баббит | 2,2 | 60 | 170 | < 2,5 | 200 |

| 13 | РК 125 | сурьма | 2,2 | 55 | 180 | < 2,5 | 300 |

| 14 | РК 2 | нет | 1,5 | 18 | 70 | < 25 | 350 |

| 15 | РК 210 | смолы | 1,7 | 45 | 110 | < 7 | 110 |

| 16 | РК 211 | смолы | 1,75 | 45 | 110 | < 7 | 180 |

| 17 | РК 213 | пищ. смолы | 1,65 | 45 | 100 | < 7 | 110 |

| Группа ЕК (ГРАФИТ) | |||||||

| 18 | ЕК 40 | нет | 1,7 | 35 | 100 | 14 | 500 |

| 19 | ЕК 200 | смолы | 1,82 | 50 | 220 | < 2,5 | 200 |

| 20 | ЕК 201 | смолы | 1,82 | 50 | 220 | < 2,5 | 260 |

| 21 | ЕК 203 | пищ. смолы | 1,8 | 40 | 160 | < 2,5 | 180 |

| 22 | ЕК 305 | сурьма | 2,55 | 80 | 290 | < 2,5 | 500 |

| Группа РГ (ГРАФИТ) | |||||||

| 23 | РГ 1 | нет | 1,5 | 23 | 58 | < 22 | 400 |

| 24 | РГ 111 | смолы | 1,65 | 40 | 110 | < 5 | 140 |

Преимущество графитовых материалов – это широкий диапазон рабочих сред: нефть, нефтепродукты, растворы органических и неорганических соединений, жидкие газы, пищевые продукты и т.п.; работа без смазки, широкий диапазон температур, высокие антифрикционные свойства и теплопроводность, хорошая механическая прочность и износостойкость, высокая химическая стойкость к агрессивным средам. Эти материалы рекомендовано эксплуатировать:

| Характеристика | Наименование материала | Примечание | ||||||||

| КВ | КМ | 7В-2А | АФГМ | АФГ-80ВС | Ф4К20 | Ф4УВ15 | Ф4УВ20 | Ф4Г21М7 | ||

| Допустимое удельн. нагр., кгс/см2 | <= 50 в зависимости от 1,0 марки материала | 10 | 3 | |||||||

| Допустимая раб. температура, °С | От - 200 до + 250 | -60…+200 | -60…+200 | |||||||

| Допустимая скорость, u, м/с | При сухом трении до 5 , при гидродинамическом трении до 30 | 1 | ||||||||

| Плотность, r не менее , г/см3 | 2,1 | 2,2 | 1,9 | 2,1 | 2 | 2,0…2,15 | 1,95 | 2,1…2,3 | ||

| Твёрдость, не менее, МПа | 34,3 | 35 | 44,1 | 34,3 | 29,4 | НВ>=5 | НВ>=3,5 | НВ в кг/мм2 | ||

| sр , не менее, МПа | 15,3 | 11,8…14,6 | 1,5…1,8 | 100 | ||||||

| sсж , не менее, МПа | - | - | 34,3 | - | - | |||||

| sтек ,не менее, МПа | 140 | 100 | - | 110 | 110 | |||||

| Модуль упругости при изгибе, Еи, МПа | 20…30 | 10…15 | ||||||||

| Модуль упругости при растяжении Ер, МПа | 11,5…13 | |||||||||

| Интенсивность износа, г/час, не более | 1,5-2*10-3 | 0,7*10-3 | ||||||||

| Коэффициент трения, ¦ | От 0,03…до 0,15 | 0,14…0,3 | 0,1…0,15 | 0,2 | ||||||

| Коэффициент Теплопр при 290°К, не менее, Вт/(мК) | 0,7 | 0,6 | 8,7 | 2,7 | 0,8 | 0,23 | ||||

| Водопоглощение, % | - | - | 0,1 | 0,2 | 0,05 | 0,01 | ||||

| Свойства | ГАКК 55/40 | БСГ30 | СГП | Silkar | Rocaг SSiC | Rocar SiSiC | РКК | ВК8 | ЦМ 332 | Примеч. |

| Ρ, г/см3 | 2,43 | 2,2 | 2,4-2,6 | 3-3,08 | 3,15 | 3,07 | 3-3,1 | 14,6 | 3,8 | |

| σсж, МПа | 120-250 | 150 | 420 | 3500 | >3500 | 5000 | 4500 | |||

| σи, МПа | 45-80 | 71 | 100-120 | 180 | 410 | 340 | 260-410 | 130 | 3100, 4500 | |

| σр, МПА | 23-50 | 25 | 50-60 | 1300, 1500 | ||||||

| Ан, кгс/см2 | 2,5-5 | 4,3 | 4 | 2,3-3,7 | 1,4-1,5 | |||||

| Есж, 105, кгс/ см2 | 9 | 12,7 | 34 | 43 | 34 | 35 | 70 | 35 | ||

| α, 10-6,1/ град | 39937 | 5,5 | 4,2 | 4,2 | 2,8*-3,6* | 3,4*-4,1* | 2,4-2,6 | 5,6 | 7-8,5 | (20-100), (20-400) |

| НRA /НRC | /50 | /65- 80 | 89-92/ | 2300 НV10 |

1200Si 2700Si C HV0,2 |

23-33* 108 МПа |

87/ | 90/ | ||

| рН | 14 | до 10 (кроме щелочей) | ||||||||

| Тмах, ° С | 400 | 1500 | 400 | 700 | 1500 | 1350 | 850 | 1200 | ||

| µ | 0,04 | 0,05 | 0,01 | |||||||

| Коэффициент Пуассонна, ν | 0,2 | 0,17 | 0,17 | |||||||

| SiC, % | 35-55 | 30 | 50-70 | 98 | 88 | |||||

| Si, % | 7 | 39936 | 12 | |||||||

| Примеси, % | 3 | ~0,8 | 0,22 |

Для вторичных уплотнительных элементов используются такие материалы, как резины различных марок, различающиеся характеристиками. За последнее время появился целый ряд новых марок резин, таких как, СБ-26, СБ-26М, СБ-26Ф, СБ-26ТФ, ПСБ-26, ИЭ 06-02. Для производства уплотнительных деталей нефтегазодобывающих и нефтехимических производств созданы резины серий Н-180, Н-260 и Н-400 на основе бутадиеннитрильных каучуков разной полярности (соответственно СКН –18, СКН-26 и СКН-40 см. ТУ 2512.003.45055793- 98). Они предназначены для изготовления резиновых колец и манжет. От серийных аналогов отличаются расширенным температурным диапазоном, повышенным сопротивлением накоплению остаточной деформации, а антифрикционные варианты – большей износостойкостью.

Силицированный графит состоящий из карбида кремния, углерода и кремния обладает высокими эрозионно- и коррозионной стойкостью, износостойкостью, жаростойкостью, стойкостью к многократным теплосменам и агрессивным средам. Узлы трения из силицированного графита работоспособны при температурах до +350°С, удельных давлениях до 15 МПа и скоростях скольжения до 100 м/с. Изделия из силицированного графита стойки к агрессивным средам: соляная, уксусная, фосфорная, серная, азотная, муравьиная, плавиковая кислоты, расплаву капролактама, метилхлориду, этилацетату и уксусному ангидриду.

БСГ – боросилицированный графит отличается повышенной теплостойкостью, ГАКК 55/40 – материал состоящий из углерода, кремния, карбида кремния и добавок алюминия и отличается высокой стойкостью к щелочам.

Карбид кремния SILKAR по сравнению с силицированными графитами значительно больше содержат карбида кремния и меньше углерода по массе. Он обладает значительно более высокими прочностью, модулем упругости и коэффициентом теплопроводности. Его износостойкость в 2… 3 раза выше, чем у СГП.

ROCAR Т S (~98 % SiC, ~1 % свободного С, ~0,6 % В, Аl - 0,09 %, Ti – 0,014%, Fe-0,028 %, Са – 0,006 %) производства Чешской Республики по ТУ № ТР-МТ-01-10/2000 по свойствам близок к материалам типа SILKAR.

РКК (реакционноспечённый карбид кремния) отличается высокими эксплутатационными характеристиками: эрозионной, термической и химической стойкостью, надёжностью и долговечностью, прочностью, твёрдостью, высоким модулем упругости, низким коэффициентом линейного термического расширения, высокой теплопроводностью и превосходными трибологическими свойствами.

ЦМ 332 отличается высокой стойкостью к широкому классу химически активных сред, но обладает существенным недостатком – низкой устойчивостью к теплосменам и хрупкостью.

При эксплуатации торцового уплотнения необходим постоянный контроль за наличием затворной жидкости в системе обеспечения работоспособности уплотнения, так как кратковременное отсутствие затворной жидкости приведёт к разрушению колец пар трения. Прекращение подачи охлаждающей жидкости вызовет перегрев уплотнения и выход из строя вспомогательных уплотнений и повышенный износ колец трения. При использовании в качестве затворной жидкости масел особенно опасно попадание в него воды, что способствует пенообразованию даже при количестве > 0,1% от массы масла.

При эксплуатации уплотнений на средах, пары которых склонны к полимеризации или кристаллизации, перед пуском уплотнение нужно прогреть до температуры размягчения продукта, для чего перед уплотнением необходимо подать горячую рабочую среду или пар на уплотнение. При эксплуатации двойных торцовых уплотнений не допускается превышение рабочего давления в аппарате, насосе и т.д. над давлением затворной жидкости, особенно недопустимы резкие скачки давления в оборудовании. При этом возможно раскрытие уплотнения, смешение рабочей среды с затворной и выход уплотнения из строя. Критериями выхода уплотнения из строя являются: увеличение утечки, сильный нагрев корпуса уплотнения, возросшее потребление электроэнергии, посторонний шум при работе, отсутствовавший ранее, увеличенное радиальное биение вала и т.д.

Следует помнить, что работа уплотнения без затворной жидкости недопустима, ремонт должен проводиться только при полном сбросе рабочего давления в оборудовании и уплотнении. Нельзя использовать неисправные манометры. Крепёжные элементы должны быть установлены полностью, как на оборудовании, так и на уплотнении. К обслуживанию должен допускаться только персонал, прошедший аттестацию и изучивший правила монтажа, эксплуатации и техники безопасности при работе на данном оборудовании.

Ремонт торцовых уплотнений должен проводить персонал, прошедший специальное обучение на предприятии-изготовителе и аттестованный там. Организацию участка, его оснащённость необходимым оборудованием рекомендуется согласовать с предприятием-изготовителем уплотнений. (Необходимое оборудование: токарный станок, универсальный круглошлифовальный станок, шкаф сушильный, комплект притирочных плит, комплект приспособлений и оснастки.)